CONSUMÍVEIS

Consumíveis de solda e consumíveis de soldagem: o que realmente faz diferença no resultado

Em qualquer processo MIG/MAG, a qualidade do trabalho depende diretamente dos consumíveis de solda escolhidos. Esses itens não são apenas peças de reposição, mas componentes que determinam estabilidade do arco, acabamento do cordão, produtividade e até o custo final da operação. Entender a função de cada elemento e fazer combinações adequadas ao material e ao tipo de serviço evita retrabalho, respingos excessivos e paradas não planejadas.

Bico de contato MIG e arame para MIG: dupla que define o arco

O bico de contato MIG é responsável por transferir a corrente elétrica para o arame, o que torna sua dimensão, material e padrão de desgaste fatores críticos. Um bico gasto, subdimensionado ou incompatível com o diâmetro do arame tende a gerar instabilidade no arco, aquecimento excessivo e falhas intermitentes na alimentação. Em produções contínuas ou em ambientes com alta demanda, o monitoramento sistemático desse componente evita perdas de rendimento.

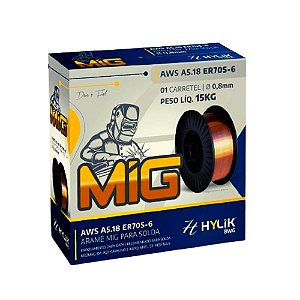

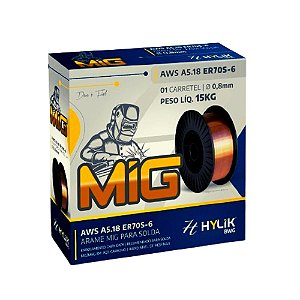

Da mesma forma, o arame para MIG precisa estar alinhado ao tipo de aço, à posição de soldagem e ao gás de proteção utilizado. Um arame inadequado pode comprometer penetração, geometria do cordão e resistência mecânica da junta. Além disso, a qualidade do cobreamento e o controle de diâmetro interferem diretamente no desgaste dos demais consumíveis de soldagem, impactando o custo ao longo do tempo.

Arame de solda certo, soldagem mais previsível

A escolha do arame de solda deve considerar não apenas a especificação técnica da obra, mas também o padrão de uso da equipe e as condições do ambiente. Em estruturas metálicas, caldeiraria, manutenção industrial ou fabricação seriada, a padronização dos consumíveis de soldagem contribui para resultados mais reprodutíveis e facilita o controle de qualidade. A combinação correta entre arame, bico e gás reduz respingos, melhora o acabamento e diminui a necessidade de retrabalho em lixamento e pintura.

A segurança do soldador e da operação também precisa estar no mesmo nível de atenção. Por isso, é essencial integrar o uso de consumíveis de solda com equipamentos de segurança adequados, garantindo proteção contra radiação, projeção de partículas quentes e fumos metálicos. Em muitos cenários, a mesma infraestrutura que atende às demandas de soldagem também incorpora processos de corte térmico, nos quais uma maquina de plasma de qualidade complementa o fluxo de produção, mantendo precisão e rapidez.

Quando cada consumível é escolhido com critério técnico, o conjunto da operação torna-se mais estável, produtivo e previsível, elevando o padrão de acabamento e a confiança nos resultados, tanto em pequenos reparos quanto em projetos de grande porte.

FAQ - Perguntas frequentes sobre consumíveis de solda

Quais são os principais consumíveis de solda usados na soldagem MIG/MAG?

Os principais são: bico de contato, difusor de gás, tocha, ponta guia, arame de solda e bico de gás. Todos atuam em conjunto na condução de corrente, proteção do arco e estabilidade da alimentação do arame.

Como saber se o bico de contato MIG está na hora de trocar?

Sinais comuns incluem furos ovalizados, respingos aderidos que não saem na limpeza, superaquecimento, instabilidade do arco e falhas intermitentes de fusão. Nessas condições, a troca imediata evita defeitos no cordão.

Qual arame para MIG usar em aço carbono?

Em geral, utilizam-se arames sólidos cobreado ou não cobreado, classificados como ER70S em diferentes variantes. A escolha exata depende da norma exigida, da mistura de gás e do tipo de aplicação, estrutural ou não estrutural.

Consumíveis de soldagem interferem no consumo de gás?

Sim. Difusor ou bico de gás danificados podem provocar turbulência, protegendo mal o arco e exigindo aumento da vazão. Consumíveis em bom estado garantem cobertura eficiente com menor desperdício de gás.

Qual a influência do arame de solda na produtividade?

Um arame de solda de qualidade, com diâmetro uniforme e boa alimentação, reduz paradas, respingos e retrabalho. Isso permite aumentar velocidade de soldagem, manter a constância do cordão e reduzir custos operacionais por junta produzida.

CONSUMÍVEIS

-

Arame MIG 1,0mm 15KG

Arame MIG 1,0mm 15KGR$ 290,00R$ 260,00até 12x de R$ 21,66 sem jurosou R$ 234,00 via Pix10% Desconto -

Arame MIG 0,8mm 15KG

Arame MIG 0,8mm 15KGR$ 300,00R$ 270,00até 12x de R$ 22,50 sem jurosou R$ 243,00 via Pix10% Desconto -

Eletrodo 3,25mm E-6013 - 5kg

Eletrodo 3,25mm E-6013 - 5kgR$ 175,00R$ 149,00até 12x de R$ 12,41 sem jurosou R$ 134,10 via Pix15% Desconto -

Eletrodo 6013 - 2,5mm 5kg - Atlantic

Eletrodo 6013 - 2,5mm 5kg - AtlanticR$ 175,00R$ 149,00até 12x de R$ 12,41 sem jurosou R$ 134,10 via Pix15% Desconto

-

-

Tungstênio ponta dourada - LantânioA partir de R$ 12,00até 12x de R$ 1,00 sem jurosou R$ 10,80 via Pix37% Desconto

Tungstênio ponta dourada - LantânioA partir de R$ 12,00até 12x de R$ 1,00 sem jurosou R$ 10,80 via Pix37% Desconto -

Arame sem gás 0,8 - 1KG

Arame sem gás 0,8 - 1KGR$ 60,00R$ 55,00até 12x de R$ 4,58 sem jurosou R$ 49,50 via Pix8% Desconto -

Arame MIG 0,8mm 5KG - 70S-6

Arame MIG 0,8mm 5KG - 70S-6R$ 172,00R$ 160,00até 12x de R$ 13,33 sem jurosou R$ 144,00 via Pix7% Desconto

-

-

Bico de Corte Tocha Plasma PT31

Bico de Corte Tocha Plasma PT31R$ 18,00R$ 15,00até 12x de R$ 1,25 sem jurosou R$ 13,50 via Pix17% Desconto -

Difusor de Gás Plasma - P 31/40 - 40A

Difusor de Gás Plasma - P 31/40 - 40AR$ 12,00R$ 10,00até 12x de R$ 0,83 sem jurosou R$ 9,00 via Pix17% Desconto -

Kit para Tocha Plasma PT31 - 8Pçs

Kit para Tocha Plasma PT31 - 8PçsR$ 120,00R$ 100,00até 12x de R$ 8,33 sem jurosou R$ 90,00 via Pix17% Desconto -

Arame MIG Alumínio 1.00 mm - 7KG

Arame MIG Alumínio 1.00 mm - 7KGR$ 985,00R$ 887,00até 12x de R$ 73,91 sem jurosou R$ 798,30 via Pix10% Desconto

-

-

Kit tocha Plasma SG55 - 3Pçs

Kit tocha Plasma SG55 - 3PçsR$ 79,90R$ 59,00até 12x de R$ 4,91 sem jurosou R$ 53,10 via Pix26% Desconto -

Kit tocha MIG 15 Ak - 3Pçs

Kit tocha MIG 15 Ak - 3PçsR$ 69,00R$ 59,00até 12x de R$ 4,91 sem jurosou R$ 53,10 via Pix14% Desconto -

Kit para tocha plasma PT31 - 20pçs

Kit para tocha plasma PT31 - 20pçsR$ 290,00R$ 250,00até 12x de R$ 20,83 sem jurosou R$ 225,00 via Pix14% Desconto -

Kit 5 difusor tocha Plasma PT31

Kit 5 difusor tocha Plasma PT31R$ 79,90R$ 47,90até 12x de R$ 3,99 sem jurosou R$ 43,11 via Pix40% Desconto

-

-

Eletrodo tocha plasma SG55

Eletrodo tocha plasma SG55R$ 20,00R$ 18,00até 12x de R$ 1,50 sem jurosou R$ 16,20 via Pix10% Desconto -

Bico de Corte Tocha Plasma SG55

Bico de Corte Tocha Plasma SG55R$ 20,00R$ 18,00até 12x de R$ 1,50 sem jurosou R$ 16,20 via Pix10% Desconto -

Eletrodo tocha Plasma PT31

Eletrodo tocha Plasma PT31R$ 20,00R$ 15,00até 12x de R$ 1,25 sem jurosou R$ 13,50 via Pix25% Desconto

-

-

VARETA TIG AÇO CARBONO ER70S-3 - Kg

VARETA TIG AÇO CARBONO ER70S-3 - KgR$ 49,90R$ 45,00até 12x de R$ 3,75 sem jurosou R$ 40,50 via Pix10% Desconto -

Kit para tocha plasma P80 - 3PçsDeseja ser avisado quando este produto estiver disponível? Avise-me15% Desconto indisponível

Kit para tocha plasma P80 - 3PçsDeseja ser avisado quando este produto estiver disponível? Avise-me15% Desconto indisponível

-

Descubra tudo sobre soldagem! Na Chico Soldas, encontre equipamentos de alta qualidade. Confira nossas opções no site e surpreenda-se!